|

科技日報記者 張佳欣

據最新一期《先進材料》雜志報道,瑞士洛桑聯邦理工學院研究團隊開發出一種全新3D打印技術,利用普通水凝膠“生長”出結構復雜、強度高、密度大的金屬與陶瓷部件,突破了傳統光固化立體打印僅能通過感光聚合物的限制。同時,研究還提出了一種新的增材制造理念,即在3D打印之后而非之前選擇材料。

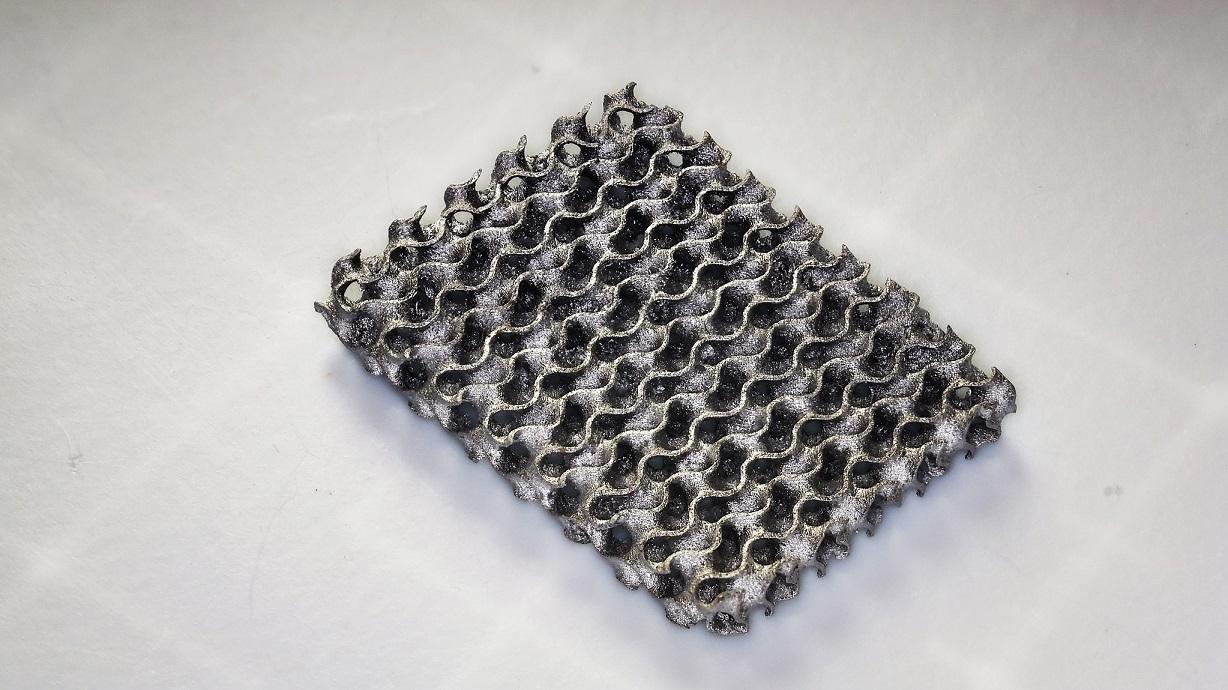

現有將聚合物轉化為金屬或陶瓷的技術,往往會導致材料多孔、強度不足,而且部件會出現嚴重收縮,導致變形。為克服這一瓶頸,研究團隊提出了獨特的解決方案,即先打印形狀,再決定材料。 他們首先使用水凝膠打印出一個三維支架。隨后,將這一“空白”結構浸入含金屬鹽的溶液中,使金屬離子滲透并在化學反應下轉化為分布均勻的金屬納米顆粒。這個過程可重復多次,最終獲得金屬含量極高的復合材料。 經過5—10輪這樣的“生長循環”后,研究人員最后通過加熱燒除剩余的水凝膠,留下的便是最終產物,這是一種保持原始形狀、但密度與強度前所未有的金屬或陶瓷結構。

在實驗中,團隊利用該技術成功打印出由鐵、銀和銅構成的復雜數學晶格結構——旋面體。這種結構兼具高比強度和復雜幾何特征,是航空航天和能源器件中理想的設計形態。測試結果顯示,新材料可承受的壓力是傳統方法制備材料的20倍,收縮率僅為20%,遠低于以往的60%—90%。 團隊指出,這項技術特別適用于制造兼顧輕量化與高強度,且結構復雜的三維器件,如傳感器、生物醫學設備、能源轉換與儲存裝置等。此外,該技術還可用于制造具有高比表面積、散熱性能優異的金屬結構,用于能源技術領域。 總編輯圈點 傳統的3D打印流程,通常遵循先設計、再選材,最后再打印成型的順序。而最新的3D打印工藝卻反其道而行之,先打印再選材,可謂是“逆向思維”的典型案例。后者的優勢非常明顯,那就是打破了材料對制造工藝的預先限制,大大地提升了制造的靈活性和自由度,從而有助于更好地制造出功能復雜的定制化產品。這種3D打印工藝實現了從“制造零件”到“生長功能”的跨越,有望為航空航天、生物醫療、機器人等領域帶來新的變革。 |

- [2025-10-13]·河北將化工行業單位納入碳抵消范

- [2025-10-13]·特姆化工清潔創新研究院揭牌

- [2025-10-13]·山東海水綜合利用重點實驗室獲批

- [2025-10-13]·鈦白粉業內開啟年內第五次漲價潮

- [2025-10-13]·商務部等對鋰電池和人造石墨負極

- [2025-10-13]·讓超強材料“長”出來,新技術實

- [2025-10-13]·“神奇物質”讓物體魔法般地變成

- [2025-10-13]·金錦富新材料生產基地落戶上海碳

- [2025-10-13]·企業價值77億歐元!巴斯夫出售涂

- [2025-10-13]·金正大集團亮相聯合國全球展覽會

魯公網安備 37010202001033號

魯公網安備 37010202001033號